(3037 Produkte verfügbar)

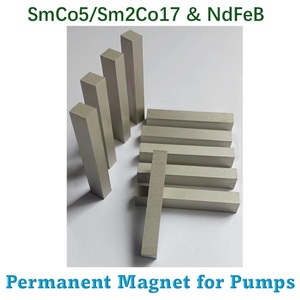

Ringmagnete haben sich in vielen industriellen Anwendungen etabliert, denn ihre besondere Form und magnetischen Eigenschaften machen sie in einer Vielzahl von Fällen sehr praktisch. Diese Ringmagnete werden in verschiedenen Größen und Ausführungen eingesetzt. Typisch für Ringmagnete sind z.B. der Ringmagnet 40x20x10 oder der Halter. Im Folgenden werden die Werkstoffe, die Korrosionsbeständigkeit und die Magnetisierung der Magnete näher erläutert. Die Wahl des Werkstoffs ist entscheidend für die Leistungsfähigkeit und Langlebigkeit von Ringmagneten. Das am häufigsten verwendete Material für die Herstellung von Ringmagneten ist Neodym, Eisen und Bor (NdFeB), so das IPD-Team. Dieses Amalgam wurde entwickelt, um ultrastarke magnetische Kräfte zu erzeugen, und wird häufig in Anwendungen mit hoher Feldstärke wie dem Elektro-Ringmagneten verwendet. Das Material ermöglicht es den Magneten, auch bei kleineren Abmessungen, wie dem Ringmagneten mit Loch, die stärkstmögliche magnetische Leistung zu erzielen. Ferritmagnete sind nicht so beliebt wie diese, da sie schwächere magnetische Kräfte haben, aber auch viel billiger sind und sehr stark gegen die korrosive Umgebung sind.

Ja, diese Ringmagnete mit Loch sind so beschaffen, dass sie auch ohne eine spezielle Beschichtung korrosionsbeständig sind. Das Neodym-Magnetset ist jedoch sehr anfällig für Oxidation. Der Grund, warum diese Magnete meist beschichtet werden, ist, dass sie porös sind und Korrosion auftreten kann. Die am häufigsten verwendeten Beschichtungen sind Nickel, Zink oder Epoxidharz. Die Nickelbeschichtung hat die haltbarsten Eigenschaften, wie z. B. den perfekten Schutz vor Umwelteinflüssen in Verbindung mit der mechanischen Leistung. Zinkbeschichtungen können effektiv als kostengünstige Metalle eingesetzt werden, die ebenfalls einen Beitrag zur Festigkeit leisten. Epoxidharz ist beliebt, weil es eine hohe Beständigkeit gegen Feuchtigkeit und aggressive Chemikalien aufweist. Außerdem sind Ferritmagnete in der Regel korrosionsbeständig und benötigen in der Regel keine Beschichtung.

Neodym-Magnete wie die 40x20x10-Ringmagnete, die üblicherweise eingesetzt werden, haben eine natürlich hohe Anfälligkeit für die Methode der Korrosion. Deshalb werden die Magnete in der Regel mit einer Schutzschicht versehen. Die gebräuchlichsten Beschichtungen sind Nickel, Zink oder Epoxidharz. Eine Nickelschicht dient sowohl als Wetterschutzschicht als auch als mechanische Verschleißschicht. Es gibt auch Zinkbeschichtungen; sie sind billig und dennoch stark. Außerdem hat Wasser weniger Einfluss auf sie. Epoxidharzbeschichtungen haben eine hohe Beständigkeit gegen Feuchtigkeit und aggressive Chemikalien, die sie auszeichnen. Im Vergleich dazu korrodieren und verglasen Ferritmagnete nicht so stark und brauchen nicht oft eine Beschichtung.

Die Magnetisierungsrichtung eines Ringmagneten spielt je nach Verwendungszweck das entscheidende Kriterium, ist also wichtig. Bei vielen Ringmagneten, insbesondere bei elektrischen Ringmagneten sowie bei Bithalter-Ringmagneten, ist eine axiale Magnetisierung vorzuziehen. Das bedeutet, dass sich die Magnetpole auf der flachen Ober- und Unterseite des Rings befinden. Diese Art der Magnetisierung ist besonders attraktiv für die Haftmechanismen oder die Haftmagnetsysteme.

Ein häufiges Phänomen ist die fehlende Verwendung von radial magnetisierten Ringmagneten, bei denen die Magnetisierung von innen nach außen verläuft. Diese spezielle Magnetisierungsrichtung wird vor allem in hochspezialisierten Bereichen eingesetzt, wie z.B. bei einigen elektromotorischen Anwendungen, bei denen sehr spezifische Magnetfelder benötigt werden.